1、前言

建材工业是我国工业窑炉污染控制的重点行业,其中烧结砖瓦又是建材工业大气污染防控的薄弱环节。烧结砖瓦作为重要的建筑围护材料,约占建筑围护材料的70%。21世纪以来,我国烧结砖瓦行业发展迅速,较好地满足了建筑发展需要,产品品种持续增多,工艺和装备水平稳步提高,资源综合利用成效显著,正加速向高品质化、绿色功能化产业转型。然而长期的低端化发展,使得我国烧结砖瓦行业呈现出规模小、企业数量多、产品档次不高、大气污染控制不足:等众多问题亟待解决。本文在综合分析行业产品卖点、企业规模水平、污染治理现状等的基础上,提出绿色发展的相关政策建议,助力打赢蓝天保卫战。

2、存在的主要问题

2.1企业数量众多,产量巨大烧结砖瓦生产企业数量多,分布广,生产企业遍 布全国,所处地域偏僻。据统计,2018年企业数量约 3.7万家(其中规模以上企业只有3200家),烧结砖总 产量约8000亿块,瓦产量约80亿片,产值3400亿元,装备总产值200亿元,规模以上装备企业数量仅有 200家,大型装备企业40余家。

烧结砖瓦行业的主要燃料多数为劣质煤、煤矸石、粉煤灰,也有部分用天然气、煤炭,2018年烧结砖 瓦折算总体煤炭消费量占到建材行业的20.7%,仅次 于水泥。根据行业能耗水平推算,综合能耗为6129万 t标煤,排放量1.04亿t。此外,大量固体废弃物的 资源化利用,使得排放烟气复杂,环境影响性大。

2.2小规模企业仍占主体,行业集中度低

烧结砖瓦企业规模小、投资强度低、生产条件要求不高,作为传统建材行业,全行业规模以下企业占90% 以上,其年产量却只占到全行业的30%左右,缺乏大型龙头企业,整个行业处于大而不强的状态。近十年来,烧结砖瓦行业虽然取得了快速发展,但发展速度远远低于水泥、玻璃等行业,行业总体水平仍 然处于粗放式发展阶段,企业生产技术水平参差不齐,自动化程度较高的高质量生产线很少,大部分企 业装备整体投入较差,自动化装备不足,无智能化工厂,且能耗较高。近年来受消费市场转型、需求市场 走弱、环保约束持续加大等综合性因素影响,烧结砖瓦行业经济运行压力持续加大,行业规模化进程明显放缓。

烧结砖瓦行业受制于规模和效益的影响,落后生产工艺仍占行业的50%以上,技术装备研发明显滞后,整个行业创新动力不足,创新体系不完善,创新人才严重短缺,扶持创新的政策和资金不到位,攻坚行 业共性、前瞻性和瓶颈的技术创新难以形成攻关的合 力,技术装备研发方面缺乏领军型企业。

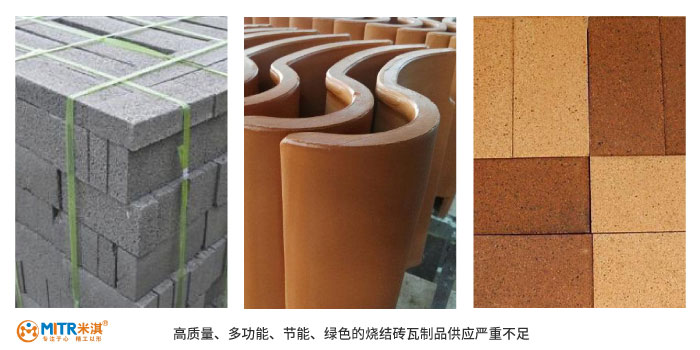

2.3供需矛盾突出,高档产品缺乏

随着建筑工业化的发展,建筑结构形式不断变化,烧结砖瓦行业供给侧与需求的矛盾进一步突出。烧结砖瓦生产企业呈现出大而不强,创新能力弱,生产出来的产品不能满足建筑业发展要求,尤其是不能满足建筑功能提升,特别是目前装配式建筑和建材部 品化的需求,真正适合建筑工业化、绿色建筑以及传 统宜居、地域差异的众多特色建筑需求的高质量、多功能、节能、绿色的烧结砖瓦制品仍然缺乏,高品质产品供应严重不足。

烧结砖瓦行业进入门槛比较低,大量的低水平产 品重复生产,企业追求产量而降低产品质量,加剧了产品结构失衡,造成了传统产品产能过剩,高端产品供应不足,难以适应产品功能提升和建筑部品化的 需求。

2.4环保问题严重,污染物排放治理成本较高

烧结砖瓦行业现有污染控制措施主要是脱硫和除尘,整体行业环境管理水平较为落后,是近年大气污染防控的重点。据环境部砖瓦行业环保专项执法检查情况通报显示,大多数企业存在物料堆场未有效 封闭、原料露天堆放、道路未硬化、厂区浮尘大、扬尘 管控不到位、无组织粉尘排放严重等问题,仅35%的 企业安装了除尘脱硫设施,79%的企业污染防治设施 和在线监控设施不正常运行,仅54%的企业满足《砖 瓦工业大气污染物排放标准》(GB29620-2013)大气污 染物排放限值,仅7%的企业安装了废气醐 监控设施。

随着国内环保要求逐步提升,烧结砖瓦污染物防 控运行成本占比增加,约占总运行费用10%~40%。同时行业大量处置工业废弃物,使得大气污染物处置难 度和运行成本增速加剧,加之我国砖瓦低端产品多、利润不高,每万吨标准煤产生的销售收入4465万元,与建材工业1.5亿元相比较,存在较大差距,烧结砖瓦 企业迫切需要高效、技术经济合理的污染物排放治理 措施。

2.5地方现有排放标准达标的技术方案针对性不足,规范化较差《砖瓦工业大气污染物排放标准XGB29620— 2013)的发布实施,对烧结砖瓦行业提出了非常严格的排放要求。为了达到该标准要求,企业采取多项减排节能措施,采用高效可靠的污染治理工艺,更新装备或节能改造,如安装先进的、确保达标的湿法脱硫、湿电除尘装置,控制工艺温度与气氛等。但是,目前砖瓦全行业节能减排达标的企业只占20%,还有80% 的企业不达标,2017年7月份以来,环境部在全国范 围内组织开展了砖瓦行业环保专项执法检查,全国共排查砖瓦企业32103家,发现18095家存在环境问题,占排查企业的56%。

此外,实际运行中,一些生产企业为节省运行成本,采取压火、减少风机转速等方法,降低排放量以通过排放标准验收,部分环保装备企业为了显示脱硫除尘设施的高效,配合生产企业采取一些不正当的方式 通过验收等等,这些情况造成烧结砖行业的大气污染 物排放监督性数据不能真实反映行业实际生产的现状,也严重误导行业在产品结构、节能减排、资源综合利用、环保治理、环保装备等方面的政策制定和发展。

3、发展建议

正确认识新常态,适应新要求,顺应新形势,走创新、协调、绿色、开放、共享的发展道路,坚持创新驱动发展,优化产业结构、治污减排、节约资源,促进烧结 砖瓦行业环保达标。

3.1加快发展中高档烧结砖瓦,淘汰低端产品和小规模企业加快发展中高档烧结砖瓦,一方面重点发展结构功能一体化的烧结多孔砖、空心砖、自保温砌块、复合保温砌块、透水砖和综合性能好的烧结瓦等附加值相对高的传统烧结砖瓦产品和高掺量综合利废非烧结替代产品,另一方面大力推进满足装配式建筑需要的烧结建材部品的研发生产。

以产品促发展,全面推进行业技术进步和淘汰落 后产能和落后生产线,坚决关闭小规模、简易、无组织 排放严重、长期不达标的落后工艺生产线,使烧结砖产能每五年减少1000亿块,企业数量五年缩减一半, 实现50%淘汰目标。

3.2提升烧结砖瓦智能化水平,推动工艺技术变革

随着社会发展,人工成本不断上升,烧结砖瓦企 业平均人工成本占单位制造成本比例已经达到20%, 且呈现逐年上升趋势。尽管目前部分先进烧结砖瓦 企业已经把机器人和可编程序控制系统纳入生产过 程,但是自动化程度还相对偏低,智能化基本没有体现。

烧结砖瓦企业推广应用原料配料电子计量精准 控制系统,逐步改变现有传统湿法成型工艺,积极推进半干压成型工艺,将成型水分降低约10%,使用高 精度自动切割、自动掰板、自动码卸坯、机械包装、大断面隧道窑和自动焙烧等装备,以及《烧结砖瓦工业 大气污染物治理设施工程技术规范>T/CBTA0001— 2018推出的先进成熟的大气污染物治理设施、窑炉设 备自动化检测和调控系统、远程在线诊断系统,从原 料制备、挤出成型、干燥焙烧、包装入库到运输、拼装, 实现全过程自动化生产、信息化控制。在全行业形成 生产智能化、产品包装自动化、环保达标一体化的标 准体系,提高劳动生产率,综合能耗在现有基础上降 低20%,污染物达标排放。同时要实时引入互联网、云计算、大数据等先进技术,研究建筑信息模型(BIM) 在生产销售环节的应用,建立数字化采购流程,提供 系统化、信息化服务,提高管理效率。

3.3推进绿色生产,严控污染物排放

随着全国及各地环保治理力度的不断加大,在烧结砖瓦全行业全面推广绿色生产,严格控制生产过程 中污染物达标排放。

烧结砖瓦企业严格控制并强化治理原燃料破碎、干燥焙烧、制备成型等工段无组织排放烟(粉)尘,生产 工序各环节配备除尘设施,开发并推广适用于砖瓦窑炉烟气脱硫、脱硝、除尘综合治理成套技术和装备。以煤、煤矸石等为燃料的烧结砖瓦窑,应密闭存储燃料或采取防风、抑尘、降尘等措施,配备除尘设施和石灰石石膏湿法等高效脱硫设施;以天然气为燃料的烧结砖瓦窑配备除尘设施。烧结砖瓦窑炉原则上均应 安装污染物自动监控设施,积极推进企业安装分布式控制系统(DCS),记录工业炉窑环保设施运行及相关生产过程主要参数,通过在线监测系统,实现实时可视化管理确保达标排放。

3.4组建行业联盟,加快标准和政策落实

组建行业联盟,加强顶层设计和统筹管理,组织烧结砖瓦行业协同创新,统一规划行业的发展方向和 技术装备创新、研发目标和瓶颈攻坚目标,从全行业的角度围绕污染物治理设施的转型升级和技术进步 向各级政府争取在政策导向、专项资金、研究课题、兼 并重组、拓展国际市场等方面的支持。强化墙体材料产品认定相关规章制度,加强执法监督,利用市场机 制逐步淘汰落后产品和产能,规范生产使用秩序,使产品从生产到使用,各个环节均满足环保标准规范要求。

烧结砖瓦行业作为我国建材工业大气污染防控的薄弱环节,行业自身大而不强的现状,使其在环保 方面实施过程中困难较多,要加快淘汰落后产能及装备、发展中高端产品,提升烧结砖瓦智能化水平,明确 环保治理重点,借助行业联盟和政策导向支持,促进行业进一步发展。

更多关于实验电炉相关问题欢迎拨打我们的服务热线400-0033-384,我们期待您的来电。

【本文标签】 热处理、烧结、粉末、成型

【责任编辑】

phone400-0033-384

phone400-0033-384 热线18974979799

热线18974979799 邮箱mt06@mitr.com

邮箱mt06@mitr.com